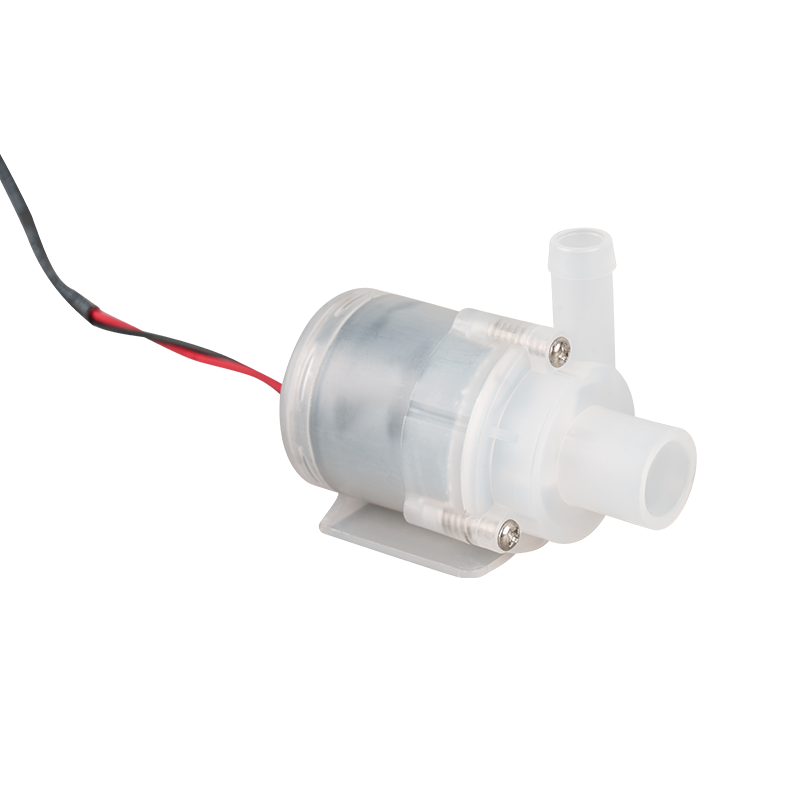

Bombas de agua micro se han utilizado ampliamente en muchos campos, y su rendimiento de sellado afecta directamente la vida útil y la estabilidad de la operación. La calidad del rendimiento del sellado no solo determina si el equipo puede operar de manera confiable durante mucho tiempo, sino que también implica seguridad, costos de mantenimiento y el impacto en el entorno externo.

Los métodos de sellado de micro bombas de agua generalmente se dividen en dos categorías: sellos mecánicos y sellos estáticos. Los sellos mecánicos se basan en resortes, anillos de sellado y otros componentes para que la superficie de sellado se ajuste firmemente a través de la presión axial para evitar la fuga del líquido. Este método de sellado a menudo se usa en entornos con altos requisitos, lo que puede reducir efectivamente el riesgo de fugas y mejorar la durabilidad. Los sellos estáticos generalmente usan materiales de sellado como anillos de goma y juntas para lograr efectos de sellado a través de estructuras fijas. Este método tiene una estructura simple y es adecuada para ocasiones de baja presión o baja intensidad de trabajo, y el mantenimiento es más conveniente.

La elección de los materiales de sellado es crucial para el efecto de sellado. Los materiales de sellado comunes incluyen caucho, silicona, fluororruber, etc., y diferentes materiales son adecuados para diferentes condiciones de trabajo. Por ejemplo, en las bombas de micro agua ordinarias, los anillos de sellado de goma pueden satisfacer las necesidades básicas, mientras que en entornos de alta temperatura o corrosivos, se requieren fluorado u otros materiales de polímero con una resistencia a la corrosión química más fuerte. Además, al transmitir líquidos especiales, como aceites, soluciones ácidas y álcali, la tolerancia del sello afecta directamente la confiabilidad y la vida útil de la bomba de agua.

Los factores que afectan el rendimiento del sellado incluyen no solo materiales, sino también el proceso de fabricación y la precisión del ensamblaje de la bomba de agua. Si la precisión de mecanizado de las piezas es insuficiente, pueden aparecer pequeños huecos en la superficie de sellado, lo que resulta en fuga de líquido. Durante el proceso de ensamblaje, si la fuerza de presión del anillo de sellado es uniforme y si la tensión del resorte es apropiada puede afectar el efecto de sellado final. Las bombas de micro agua de alta calidad generalmente usan tecnología de mecanizado de precisión y se someten a pruebas de sellado estrictas antes de salir de la fábrica para garantizar que tengan buenas capacidades a prueba de fugas.

Durante el uso a largo plazo, el rendimiento de sellado de micro bombas de agua puede verse afectado por una variedad de factores y disminuir gradualmente. Por ejemplo, el material de sellado puede envejecer, endurecerse o deformarse después del contacto a largo plazo con el líquido, lo que resulta en una falla del sello. Además, durante la operación de la bomba de agua, el sello puede someterse a un desgaste adicional debido a factores como las fluctuaciones de vibración y presión, reduciendo así el efecto de sellado. En algunos entornos de aplicación duros, como alta temperatura, alta humedad y ambientes ácidos y álcali fuertes, la vida útil del sello puede verse más afectada y requerir una inspección y reemplazo más frecuentes.

En aplicaciones prácticas, se puede tomar una variedad de medidas para mejorar el rendimiento del sellado. Por ejemplo, verifique regularmente y reemplace los sellos, mantenga la superficie de sellado limpia y evite que las impurezas ingresen a la parte de sellado y causen desgaste. Para entornos operativos duros, se pueden seleccionar materiales de sellado más avanzados o se puede fortalecer el diseño de la estructura de sellado. Además, los métodos de instalación de bombas de agua razonables y los parámetros operativos también pueden extender la vida útil de los sellos y reducir la posibilidad de fugas.

中文简体

中文简体